O processo de injeção de Zamac e Polímeros assume um papel essencial quando olhamos para a fabricação de componentes duráveis e de alta precisão.

Desde o desenvolvimento do projeto até a produção em massa, esse processo permite moldar materiais como o Zamac e os polímeros com muito mais eficiência, atendendo a todos os padrões rigorosos de qualidade.

Felizmente, a evolução tecnológica tem nos permitido otimizar essas técnicas, fazendo com que seja possível criar peças altamente personalizadas e resistentes, fundamentais em setores como envidraçamento e esquadrias.

Enfim, vamos detalhar a seguir como cada etapa desse processo pode contribuir para a criação de produtos excepcionais, desde a concepção até o acabamento. Confira!

Etapas do processo de injeção de zamac e polímeros

O processo de injeção de zamac e polímeros envolve uma série de etapas muito bem definidas, que vão desde a concepção do projeto até a entrega do produto final.

Nesse contexto, cada uma dessas etapas é essencial para garantir que os componentes fabricados sejam de alta qualidade, durabilidade e com um excelente nível de precisão.

A seguir, vamos explorar cada uma dessas etapas em mais detalhes, explicando como elas se interconectam para formar um ciclo produtivo eficiente e seguro:

Concepção e design do projeto

A primeira fase no processo de injeção é o desenvolvimento do projeto. Nessa primeira etapa, engenheiros e designers trabalham juntos para criar o modelo da peça a se fabricar.

O uso de softwares avançados de modelagem CAD 3D permite visualizar cada detalhe com precisão. Além disso, eles também permitem o ajuste conforme necessário e testes virtualmente antes da produção da peça.

Durante essa fase, é essencial definir qual é o material ideal para o projeto, seja o zamac ou o polímero, dependendo das características de resistência, de peso, bem como da funcionalidade que se deseja para o produto final.

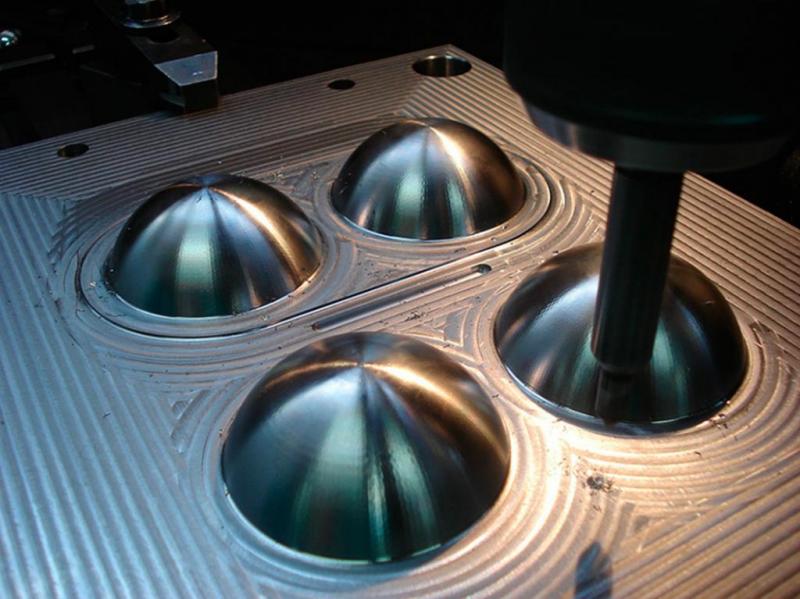

Desenvolvimento do Molde

Uma vez aprovado o design, o próximo passo é o desenvolvimento do molde.

O molde é a ferramenta onde se injeta o material para adquirir a forma que se deseja. No caso do zamac, o molde costuma ser de aço resistente para trabalho a quente , pois precisa suportar altas temperaturas durante a injeção do liga metálica (zamac).

Já para os polímeros, que necessitam de temperaturas mais baixas, o processo de fabricação do molde pode variar conforme o tipo de polímero que se utilizará.

Mas, independente do caso, a precisão do molde é um fator extremamente importante. Afinal, qualquer imprecisão pode comprometer por completo a qualidade do produto final.

Injeção do Material

Com o molde pronto, se inicia a injeção do material. Nesse estágio, é necessário aquecer tanto o zamac quanto os polímeros até atingirem o seu ponto de estado líquido.

O aquecimento do zamac ocorre a uma temperatura elevada, que normalmente varia entre 400 °C e 4500°C, enquanto os polímeros precisam de temperaturas mais baixas, dependendo do tipo.

Uma vez que o material está no estado líquido, ele é injetado no molde sob alta pressão, preenchendo todos os detalhes do molde com precisão.

Além disso, também é necessário controlar a pressão cuidadosamente para garantir que o material flua uniformemente. Assim, é possível eliminar quaisquer bolhas de ar ou defeitos que possam comprometer a integridade da peça.

Resfriamento e Solidificação

Após a injeção, o material precisa resfriar dentro do molde para solidificar na forma desejada.

No caso do zamac, o resfriamento é relativamente rápido por conta das suas propriedades físicas, o que acelera o processo produtivo.

No caso dos polímeros, o tempo de resfriamento pode variar, dependendo do tipo e da espessura da peça.

Remoção da Peça e Acabamento

Depois que o material esfria e solidifica, inicia o momento de realizar a remoção da peça do molde.

Nesse momento, o produto passa pelo processo de acabamento, onde se remove as rebarbas e as imperfeições superficiais para garantir uma aparência e funcionalidade perfeitas.

O acabamento pode incluir polimento, pintura ou revestimento adicional, dependendo de quais forem as necessidades do cliente e do uso final da peça.

Controle de Qualidade

Por fim, a última etapa do processo de injeção de zamac e polímeros é o controle de qualidade.

Cada peça passa por uma inspeção cuidadosa para garantir que atende aos padrões exigidos de precisão, durabilidade e aparência.

Alguns testes podem incluir a realização de medições dimensionais, verificação da resistência mecânica e uma inspeção visual para detectar quaisquer falhas ou deformações, por exemplo.

Apenas as peças que passam por todas as verificações de qualidade são liberadas para a próxima fase, o envio até o cliente.

A importância da tecnologia e da inovação no processo de injeção de zamac e polímeros

A aplicação de tecnologia tem se tornado cada vez mais fundamental para otimizar o processo de injeção de zamac e polímeros, garantindo que cada etapa da produção seja mais eficiente, precisa e econômica.

O avanço das tecnologias, como o uso de softwares de modelagem CAD 3D, permite que os engenheiros e os designers consigam visualizar e ajustar os projetos antes de iniciar a produção.

Isso contribui positivamente para reduzir erros e otimizar o desenvolvimento de peças personalizadas, garantindo que os moldes sejam projetados com extrema precisão.

Além disso, a automação dos maquinários e o uso de equipamentos de alta precisão nas fases de injeção e de resfriamento, também aumentam a consistência e a qualidade das peças.

Máquinas de injeção mais modernas garantem um controle rigoroso da temperatura, da pressão e da velocidade. Isso proporciona um processo mais ágil e uma maior uniformidade na hora da produção.

A inovação também se reflete na capacidade de realizar testes e ajustes de forma mais eficiente. Dessa forma, garante uma produção mais flexível e capaz de se adaptar rapidamente às mudanças constantes nas demandas dos clientes.

Injeção de zamac e polímeros: conte com a expertise da JOHREI

A JOHREI combina experiência no processo de injeção de Zamac e polímeros com tecnologia de ponta e um compromisso com a alta qualidade em cada processo.

Cada etapa da fabricação, desde a concepção até o controle final de qualidade, é realizada por uma equipe especializada que garante precisão e eficiência.

Desse modo, com um profundo conhecimento dos materiais e processos, a JOHREI entrega soluções personalizadas para atender às necessidades específicas de cada um de seus clientes.

Seja no desenvolvimento de moldes ou na produção de componentes complexos, a JOHREI oferece a expertise necessária para transformar ideias em produtos inovadores e duráveis, contribuindo para o sucesso de diversas indústrias.

Então, se você está em busca de um projeto de alta qualidade e personalização, entre em contato para entender como podemos te ajudar a tirar as suas ideias do papel.